Neue Technologieren für die Glas-Industrie

Im Rahmen eines Entwicklungsprojekts zusammen mit dem Land Sachsen-Anhalt und der EU haben wir ein industrielle Kühlanlage durch Abwärmenutzung zur Energieoptimierung und

Effizienzerhöhung unter dem besonderen Aspekt der Klimaerwärmung und des Klimaschutzes für die Glasindustrie entwickelt.

Das Ziel der Kramer & Best Process Engineering GmbH ist es, Herausforderungen des Marktes durch innovative Produkte und neuartige Technologie zu meistern und damit unseren Kunden das Potential von vorhandenen Energien zu nutzen, den eigenen CO² Verbrauch

weiter zu reduzieren und somit das Ziel von Net-Zero zu erreichen.

- Realisierung und Umsetzung von neuartigen industriellen Kühlanlagen unter Nutzung der Absorption zur Energieoptimierung und Effizienzsteigerung in energieintensiven Branchen für die Glasindustrie.

- Einsatz der alternativen Kälteerzeugung und deren Möglichkeiten zur Produktverbesserung und Erhöhung der Prozesseffizienz

- Modulares Konzept zur örtlichen Flexibilisierung und Portionierung von Energie und Kälte sowie Anpassung an kundenindividuelle Klima- und Energiebedarfe

- Wärmerückgewinnungskonzepte als Standardlösungen für die Glasindustrie

- Trotz des Einsatzes der neuartigen Kühlanlagen werden die hohen An-forderungen an die Konstanz von Temperatur und Feuchtigkeit im Produktionsprozess in der Glasindustrie erfüllt!

Technologie

Kramer & Best Process Engineering bietet Ihnen professionelles Engineering, sowohl im klassischen Anlagenbau als auch spezialisiert auf die Branchen:

Glas- und Glasverarbeitende Industrie

Getränke – und Pharmaindustrie

Solarindustrie

UNSERE HAUPTAUSRICHTUNG:

- Medienversorgung (Luft-, Kalt- und Warmwasser, Dampf, Erdgas, technische Gase etc.)

- Prozessoptimierung für die Glas- und Solarindustrie

- Coateroptimierungen bezüglich Pumpzeitverkürzungen, schnellere Einstellung der Dielektrik und Verbesserung der Schichteigenschaften

Kundenorientierte und auf die jeweiligen Anforderungen hin individuell konfektionierte Lösungen auf der Basis standardisierter Komponenten sind Schwerpunktanforderungen unseres Engagements für unsere Kunden. Mit einem weltweit verfügbaren lufttechnischen und regelungstechnischen Know-how garantieren wir kurze Reaktionszeiten und kompetente Beratung. Das Einsatzgebiet reicht von der messtechnischen Analyse und Optimierung bestehender Teilsysteme oder Anlagen bis hin zur Gesamtlieferung der Lufttechnik – inklusive Automation – von Großanlagen.

IHR PROZESS STEHT BEI UNS IM MITTELPUNKT!

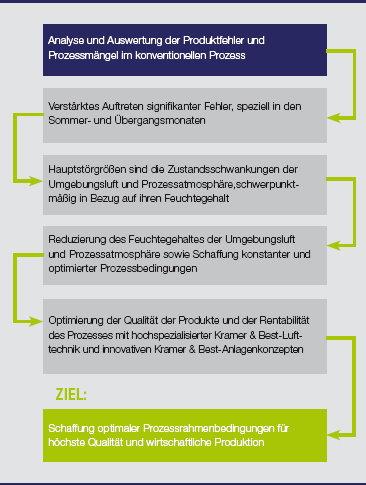

Der technologische Ablauf der Glasherstellung, angefangen beim Schmelzvorgang bis hin zum veredelten Endprodukt, ist hochgradig spezialisiert und automatisiert. Trotzdem schätzt man die durch Prozessmängel und Produktfehler entstehenden Ausschussraten bei der Glasherstellung auf 4–5% ein. Die prozesslufttechnischen Randbedingungen, insbesondere unter dem Gesichtspunkt der Feuchtebelastung, haben einen enormen Einfluss auf die Qualität der Endprodukte und ihre Herstellkosten. Hier greifen wir mit unseren innovativen Prozessluftanlagen aktiv in den Prozess ein und optimieren ihn.

Mit Kernkompetenz und innovativen Systemkonzepten hat Kramer & Best Process Engineering die besten Voraussetzungen, um sowohl die Glasqualität als auch die Effizienz des Prozesses mit hochspezialisierter

Lufttechnik zu optimieren.

Glasdefekte und Beschichtungsfehler können durch unsere Systemkonzepte und Systemkomponenten verringert werden. Wir schaffen beim Kunden die optimalen Prozessrahmenbedingungen für höchste Produktqualität und ökonomische Produktion. Hierbei werden die Schnittstellen zum vorhandenen Prozess und zur vorhandenen Anlagentechnik präzise definiert. Wir konzentrieren uns auf die Optimierung vorhandener Anlagen bis hin zu kompletten Konzepten für Neuanlagen.

Außerdem berücksichtigen unsere innovativen Lösungskonzepte auch die Anforderungen hinsichtlich der Optimierung der Energiekosten, der Betriebskosten und der Schadstoffemission. Dabei kommen spezielle Module für die Optimierung der Produktionsabläufe, der Qualitätsverbesserung und der Kostenreduzierung zum Einsatz. Kramer & Best bietet komplette Systeme für alle Produktionsbereiche.

Kramer & Best – Prozessoptimierungsanlagen können Anwendung finden in:

Kühlöfen

Kühlstrecke

Glasaufnahme

Glaslagerung

VSG-Anlagen

Beschichtungsanlagen

Dieser Bereich der Glasherstellung nimmt eine Schlüsselposition bei der Ausrichtung unserer Aktivitäten bezüglich Prozessoptimierung ein. Genau hier haben gravierende Mängel ihren Ursprung.

Technologie zur Prozessluftkonditionierung an der Kühlstrecke:

- Ausbildung einer für die Folgeprozesse unzureichenden Glasoberfläche (Gelschicht) infolge zunehmender und schwankender Feuchtigkeitsgehalte der Umgebungsluft und Prozessatmosphäre

- Beginn der Glaskorrosion

- Ausbildung einer Dunstglocke in der Produktionshalle mit gemessenen

relativen Feuchten bis zu 70% bei ca. 35 °C - Verschleppung dieser Feuchtigkeit in benachbarte Produktionsbereiche wie Glasaufnahme und Glaslager

- Fortschreiten der Glaskorrosion

- höhere Ausschussraten und Häufung von Reklamationen

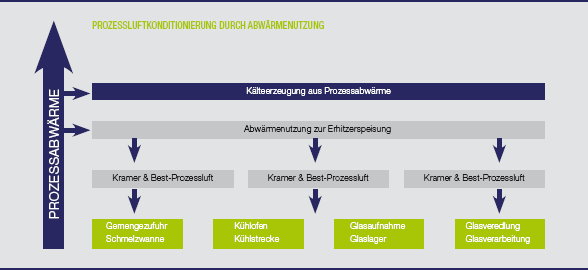

Der vorhandene Prozess stellt genügend Abwärme zur Verfügung, damit kostengünstig die erforderliche Kälteleistung erzeugt und für die Optimierung des Prozesses genutzt werden kann. Es wurde eine Anlage konzipiert, die mit Absorptionskältemaschinen in Redundanzschaltung, die erforderliche Kälteleistung für die Speisung unserer Kühler in den Konditioniergeräten lediglich aus der Nutzung der vorhandenen Abwärme

bereitstellt.

Sowohl die für die Prozessluftkonditionierung benötigte Kälte, als auch die erforderliche Heizleistung zum Erreichen der jeweiligen Prozesstemperatur, können zentral aus der Abwärme des vorhandenen Prozesses erzeugt werden. Diese Medien speisen die Kühler und Erhitzer unserer Konditioniereinheiten an den gewünschten Teilprozessen. Schnittstellen zur vorhandenen Anlagentechnik sind lediglich die Wärmetauscher zur Heißwasser bzw. Dampferzeugung.

Ergebnisse der Prozessoptimierung:

- spürbare Vergleichmäßigung der Oberflächeneigenschaften des Glases im Jahresverlauf auf qualitativ hohem Niveau durch Schaffung einer konstanten und verbesserten Fertigungs- und Prozessatmosphäre zur Glaskonditionierung

- deutliche Herabsetzung der Glaskorrosion sowie ihr Fortschreiten in technologischen Folgeprozessen

- geringere Anfälligkeit gegenüber Ritzbeanspruchung (d.h. höhere Ritzhärten)

- verbesserte Lagerfähigkeit, Verlängerung der Lagerstandzeiten

- Reduzierung der Fehlerart „Saugerabdrücke“

- Reduzierung der Ausschussquoten und Reklamationen durch Fremdbeschichter und Endkunden

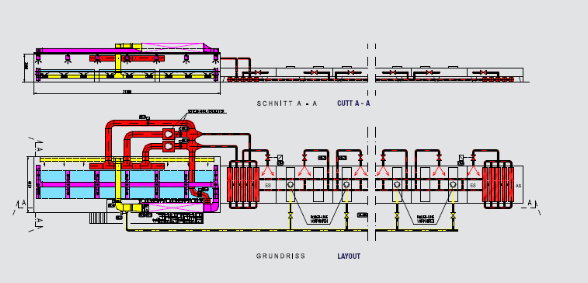

Die Beschichtung von Flachglas geschieht industriell mit einer Durchlaufanlage, einer so genannten Inline-Vakuumanlage (Magnetron), in die die Scheiben über Schleusen eingebracht werden. Sie durchlaufen anschließend hintereinander entsprechend dem Schichtaufbau angeordnete Beschichtungskammern und werden danach wieder an die Atmosphäre ausgeschleust. Die Qualität und Effizienz dieses Prozesses sind in starkem Maße von den Umgebungsluftbedingungen (Reinheitsgrad, Temperatur, Temperaturschwankungen und relativer Feuchte) abhängig. Um die für den Beschichtungsprozess optimalen Bedingungen zu schaffen, ist es erforderlich, den Wassereintrag in die Beschichtungsanlagen zu minimieren und über das gesamte Jahr konstante und dem Prozess angepasste Beschichtungsvoraussetzungen zu schaffen.

BESONDERS NEGATIV AUF DIE BESCHICHTUNGSQUALITÄT WIRKEN SICH FOLGENDE FAKTOREN AUS:

- permanenter Wassereintrag von der Waschmaschine durch die Einhausung in die Beschichtungsanlage

- zusätzliche Feuchtespitzen in den Sommermonaten

- Staub- und Fremdpartikelgehalt der Umgebungsluft in der Einhausung vor der Magnetronanlage

- unterschiedliche Verweilzeiten der Scheiben in der Einhausung führen zur Wiederbelegung der Scheiben mit Wasser

- mangelnder thermischer und mechanischer Dichtheit der Einhausung

DARAUS KÖNNEN FOLGENDE MÄNGEL UND BESCHICHTUNGSFEHLER RESULTIEREN:

- PIN-Holes bei Scheiben mit niedriger Transmission (Haze) bei temperbaren Schichten

- schlechte Silberkristallinität

- Mängel bezüglich Schichthärte und Schichtdicke

DIE FÜR DIESEN PROZESS KONZIPIERTE ANLAGE ARBEITET IM UMLUFTBETRIEB MIT DEN LUFTAUFBEREITUNGSSTUFEN:

- Mischen und Filtern, um das Eindringen von Staub und Fremdpartikeln

zu minimieren und die PIN-Holes herabzusetzen - Kühlen und Trocknen, um Wasser aus der Umgebungsluft auszukondensieren

und den Wassereintrag in die Anlage zu minimieren - Luftwechsel und Fördern für die Bereitstellung des erforderlichen Volumenstromes für den Sperrstrahl zur Waschmaschine und die konstante Befächerung der Scheiben mit konditionierter Luft Nachheizen, um relative Feuchten von 20% bei 25 °C bis 12% bei 35 °C zu erreichen und variabel einstellbare Prozessparameter bereitzustellen

FOLGENDE ERGEBNISSE KÖNNEN MIT DIESER ANLAGE ERZIELT WERDEN:

- Reduzierung des permanenten Wassereintrages von der Waschmaschine über die Einhausung in die Beschichtungsanlage und Glättung der Feuchtespitzen der Umgebungsluft speziell in den Sommermonaten

- Schaffung einer konstanten und prozessoptimierten Beschichtungsatmosphäre zur Herabsetzung der Wasserfilmdicke auf den Scheiben mittels isotacher Befächerung mit trockener Luft

- Senkung des Wassergehaltes in der Grundschicht um das 3,5- bis 8-Fache

- Reduzierung der PIN-Holes bei Scheiben mit niedriger Transmission, Senkung des Hazes bei temperbaren Schichten bis zu 50%, visuell nicht mehr sichtbar

- Verbesserung der Silberkristallinität durch Trockenfluten und Temperaturanpassung der Trockenluft Verbesserung der Schichthärte und Schichtqualität

Bei der Herstellung von Verbundsicherheitsglas (VSG ) werden zwei Glasscheiben mit einer dazwischenliegenden Klebefolie in einem Autoklav unter Druck und Temperatur miteinander verbunden. Im Wesentlichen gibt es zwei Möglichkeiten, das fertige Endprodukt herzustellen.

VARIANTE 1: Die VSG-Scheibe wird zuerst im Autoklav laminiert und anschließend beschichtet.

VARIANTE 2: Die Scheiben werden zuerst beschichtet und dann im Autoklav verbunden.

Beide Technologievarianten weisen Schwachstellen auf, die zu erheblichen Qualitätsmängeln und Problemen bei der Weiterverarbeitung, zum Beispiel zu Isolierverbundglasscheiben, führen können.

AUS DEM KONVENTIENELLEN PROZESSABLAUF RESULTIEREN FOLGENDE RANDERSCHEINUNGEN:

- Die in der Druckentspannungsphase ausdampfenden Weichmacher kontaminieren die Scheiben und sind schwer abwaschbar

- Die Weichmacher-Ölnebelgemische verunreinigen auch den Autoklaveninnenraum (konkret die Innenisolierung), woraus die wöchentlichen, mehrstündigen Wartungsintervalle resultieren, währenddessen nicht gefertigt werden kann

- Für die Erzeugung des Überdruckes im Autoklav werden häufig ölgeschmierte Verdichterstationen eingesetzt, die zur Ausbildung von störenden Ölnebeln im Autoklav führen können, wodurch es zu gefährlichen Verpuffungen kommen kann

Vorteile durch die ProzessIntegration:

- Reduzierung und sofortige Evakuierung prozessstörender Faktoren wie Ölnebel und Weichmacherdämpfe

- Herabsetzung des Risikos der Ausbildung von Transportschraffuren beim Laminieren von beschichtetem Glas

- Stabilisierung der Produktqualität auf höherem Niveau und Schaffung optimaler Weiterverarbeitungseigenschaften hinsichtlich Beschichtung und MIG-Fertigung

- Wegfall der wöchentlichen Wartungszyklen am Autoklav wegen kontinuierlicher Prozessintegration

- Reduzierung der Stillstandzeiten wegen Wechsel der Innenisolierung durch die nun mögliche permanente Autoklavenhygiene

- Senkung des Verpuffungsrisikos

- Reduzierung der Geruchs- und Schadstoffimmission im Fertigungsbereich